Frezowanie drewna, wycinanie plexi i uszczelek

Frezowanie drewna, wycinanie plexi oraz uszczelek to procesy, które w dzisiejszym świecie odgrywają kluczową rolę w wielu dziedzinach rzemiosła i przemysłu. Dzięki frezowaniu można tworzyć nie tylko estetyczne, ale i funkcjonalne elementy drewniane, które wzbogacają nasze wnętrza. Z kolei precyzyjne wycinanie plexi otwiera drzwi do innowacyjnych projektów, łącząc kreatywność z technologią. Jednak każda z tych technik wymaga odpowiednich narzędzi oraz wiedzy na temat materiałów, aby osiągnąć zamierzony efekt. Warto zgłębić tajniki tych procesów, aby móc w pełni wykorzystać ich potencjał w praktyce.

Co to jest frezowanie drewna i jakie ma zastosowanie?

Frezowanie drewna to proces obróbczy, który polega na usuwaniu materiału z jego powierzchni za pomocą narzędzi zwanych frezami. Ta technika jest niezwykle popularna w stolarstwie, pozwalając na tworzenie różnorodnych kształtów, rowków oraz wykończeń elementów drewnianych. Dzięki frezowaniu, stolarze mogą uzyskiwać zarówno estetyczne, jak i funkcjonalne rezultaty w swoich projektach.

W frezowaniu drewna wykorzystuje się różne rodzaje frezów, które różnią się kształtem i przeznaczeniem. Do najpopularniejszych zastosowań frezowania należy:

- Tworzenie krawędzi i wzorów: Frezowanie umożliwia nadawanie krawędziom drewna atrakcyjnych wzorów, co zwiększa ich walory estetyczne.

- Produkcja rowków i wpustów: Dzięki frezom można łatwo tworzyć otwory, rowki i wpusty, co jest istotne w produkcji mebli i konstrukcji drewnianych.

- Wykończenie powierzchni: Frezowanie pozwala na uzyskanie gładkich i równych powierzchni, co jest kluczowe dla dalszego malowania czy lakierowania drewna.

Co więcej, frezowanie drewna ma zastosowanie nie tylko w meblarstwie, ale także w produkcji elementów dekoracyjnych, drzwi, okien, a nawet w budownictwie. Dzięki tej technice powstają skomplikowane kształty, takie jak kaligrafia czy zdobienia, które nadają wyjątkowego charakteru wykonanym produktom.

| Typ freza | Najważniejsze cechy | Zastosowanie |

|---|---|---|

| Frez spiralny | Wysoka precyzja, gładkie cięcia | Do detali i precyzyjnych wykończeń |

| Frez trzpieniowy | Uniwersalny, różne średnice | Tworzenie rowków i otworów |

| Frez walcowy | Prosty kształt, idealny do prostych krawędzi | Wyrównywanie krawędzi i powierzchni |

Warto podkreślić, że proces frezowania wymaga odpowiedniej wiedzy i doświadczenia, aby osiągnąć satysfakcjonujące wyniki. Dzięki odpowiedniemu doborowi narzędzi oraz technik można uzyskać wysokiej jakości efekty w obróbce drewna. Frezowanie jest więc nie tylko ważnym procesem w stolarstwie, ale również sztuką, która łączy funkcjonalność z estetyką.

Jakie narzędzia są potrzebne do frezowania drewna?

Aby skutecznie frezować drewno, trzeba mieć odpowiednie narzędzia, które zapewnią zarówno precyzję, jak i bezpieczeństwo. Podstawowym narzędziem do tego celu jest frezarka, która może być w wersji ręcznej lub stacjonarnej. Frezarki ręczne są bardziej mobilne i idealne do mniejszych projektów, podczas gdy frezarki stacjonarne oferują większą stabilność i precyzję, co jest pomocne w przypadku większych elementów. Wybór odpowiedniego typu zależy od zakresu i złożoności planowanej pracy.

Oprócz samej frezarki, niezbędne są również różne rodzaje frezów. Frezy różnią się kształtem, rozmiarem i materiałem wykonania, co pozwala na uzyskanie różnych efektów. Na przykład, frezy krawędziowe służą do zaokrąglania krawędzi, a frezy do rowków – do tworzenia wpustów czy szczelin. Posiadanie zestawu zróżnicowanych frezów umożliwia elastyczność w tworzeniu skomplikowanych wzorów i detali.

Nie można zapominać o sprzęcie ochronnym, który jest kluczowy dla zapewnienia bezpieczeństwa podczas pracy z frezarką. Obejmuje on takie elementy jak okulary ochronne, nauszniki, a także maski przeciwpyłowe. Frezowanie drewna generuje sporo pyłu i hałasu, stąd odpowiednia ochrona zdrowia jest niezwykle istotna.

| Typ narzędzia | Najważniejsze cechy | Najlepsze zastosowanie |

|---|---|---|

| Freza krawędziowa | Zaokrągla krawędzie, łatwa w użyciu | Wykończenia mebli, okleinowanie |

| Freza do rowków | Tworzy wpusty oraz szczeliny | Połączenia, ramy |

| Freza spiralna | Precyzyjne cięcia, mniej wibracji | Skomplikowane projekty, detale |

Jak przebiega proces wycinania plexi?

Wycinanie plexi to technika, która pozwala na precyzyjne formowanie akrylowego materiału, znanego jako plexi, w różnorodne kształty i rozmiary. Na początku procesu kluczowe jest przygotowanie wytycznych dotyczących projektu, które zdefiniują, co dokładnie ma być wykrojone. W ten sposób można w sposób efektywny dobrać odpowiednią metodę cięcia.

Wyróżnia się kilka popularnych technik wycinania plexi, każda z nich ma swoje unikalne cechy i zastosowania:

- Cięcie laserowe – to jedna z najnowocześniejszych metod, która gwarantuje wysoką precyzję i czystość cięcia. Promień laserowy topnieje materiał, co minimalizuje ryzyko powstawania szczelin i zniekształceń na krawędziach.

- Frezowanie – polega na użyciu narzędzi obrotowych do usuwania nadmiaru materiału. Ta metoda jest szczególnie efektywna w przypadku bardziej skomplikowanych kształtów, które wymagają dużej dokładności.

- Cięcie ręczne – chociaż jest to najprostsza metoda, wymaga większej wprawy. Używa się tutaj narzędzi takich jak piły czy noże, co sprawia, że jest to czasochłonny proces, ale dający możliwość większej kontroli nad cięciem.

Wybór metody cięcia plexi nie tylko zależy od skomplikowania projektu, ale także od grubości zastosowanego materiału. Grubsze kawałki plexi często wymagają zastosowania bardziej zaawansowanych technik, takich jak cięcie laserowe lub frezowanie, aby osiągnąć pożądany efekt bez uszkodzenia materiału. Dobrze przemyślany proces wycinania może znacząco poprawić jakość końcowego produktu oraz zredukować straty materiałowe.

Ostatecznie, niezależnie od wybranej metody, kluczowym aspektem jest dokładne planowanie i przygotowanie, co pozwoli na osiągnięcie idealnych kształtów i wymiarów. Właściwe narzędzia i odpowiednia technika mogą znacząco wpłynąć na efekt końcowy wyrobów z plexi.

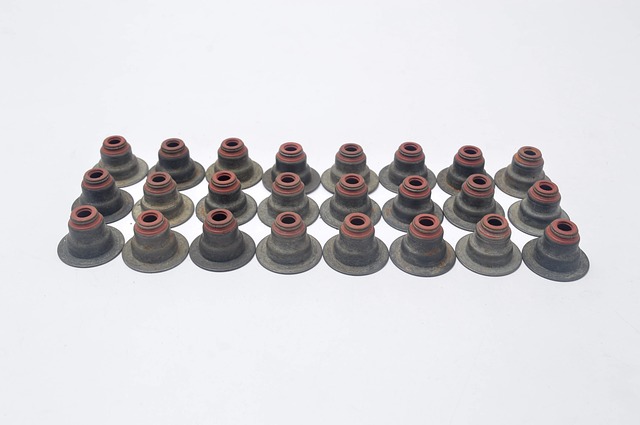

Jakie są zalety i wady wycinania uszczelek?

Wycinanie uszczelek oferuje szereg zalety, które można dostrzec w różnych zastosowaniach. Po pierwsze, daje możliwość dostosowania kształtu i rozmiaru uszczelki do konkretnych wymagań danego projektu. Dzięki temu można zminimalizować straty materiału oraz uzyskać uszczelki idealnie pasujące do danego elementu. Również, wycinanie pozwala na wykorzystanie materiałów o różnych właściwościach, co zwiększa wszechstronność uszczelek.

Jednakże, pomimo licznych korzyści, istnieją również wady, które należy wziąć pod uwagę. Proces wycinania uszczelek wymaga precyzyjnego wykonania, aby zapewnić odpowiednią szczelność. Niewłaściwe wykonanie może prowadzić do wycieków lub nieefektywności w działaniu, co może wiązać się z dodatkowymi kosztami naprawy. Dodatkowo, wybór nieodpowiedniego materiału do wycinania ma wpływ na trwałość uszczelki oraz jej odporność na różne czynniki, takie jak temperatura czy chemikalia.

| Zalety | Wady |

|---|---|

| Dostosowanie kształtu i rozmiaru do indywidualnych potrzeb | Wymaga precyzyjnego wykonania dla zapewnienia szczelności |

| Oszczędność materiału | Możliwość niewłaściwego doboru materiałów |

| Wszechstronność zastosowania | Potrzebne specjalistyczne narzędzia i umiejętności |

Podsumowując, wycinanie uszczelek to proces, który łączy w sobie zarówno korzyści, jak i ryzyka. Ostateczny wybór techniki wycinania i używanego materiału powinien być dokonany z uwzględnieniem specyficznych potrzeb i warunków pracy. Właściwie wykonane uszczelki mogą znacznie poprawić efektywność działania urządzeń i mechaniźmów, a jednocześnie zmniejszyć koszty eksploatacyjne.

Jakie materiały można wykorzystać do wycinania uszczelek?

Wybór odpowiedniego materiału do wycinania uszczelek ma kluczowe znaczenie dla ich funkcjonalności i trwałości. Istnieje kilka popularnych materiałów, z których można wykonać uszczelki, a każdy z nich ma swoje specyficzne cechy i zastosowania.

- Guma – Jest to jeden z najczęściej stosowanych materiałów. Guma charakteryzuje się wysoką elastycznością, co sprawia, że jest idealna do uszczelnień w miejscach, gdzie występują wahania temperatury i ciśnienia. Guma dobrze znosi działanie substancji chemicznych, jednak jej odporność na promieniowanie UV jest ograniczona.

- Pianka – Uszczelki z pianki są lekkie i łatwe do formowania. Dzięki swojej strukturze dobrze współpracują z różnymi powierzchniami, co umożliwia skuteczne uszczelnienie. Pianka jest często stosowana w zastosowaniach, gdzie izolacja akustyczna i termiczna jest szczególnie istotna.

- Silikon – Materiał ten jest znany ze swojej odporności na ekstremalne temperatury oraz skutków działania chemikaliów. Uszczelki silikonowe są elastyczne i trwałe, co sprawia, że znajdują zastosowanie w wielu branżach, w tym w motoryzacji i elektronice.

- Tworzywa sztuczne – Tego rodzaju materiały, takie jak PTFE czy PVC, są znane z wysokiej odporności na chemikalia oraz niskiego współczynnika tarcia. Uszczelki z tworzyw sztucznych nadają się idealnie do aplikacji, gdzie wymagana jest wysoka odporność na substancje agresywne.

Wybór odpowiedniego materiału na uszczelkę powinien być dostosowany do specyficznych potrzeb danego zastosowania. Ważne jest, aby wziąć pod uwagę zarówno warunki pracy, jak i wymagania dotyczące trwałości oraz skuteczności uszczelnienia.

Najnowsze komentarze